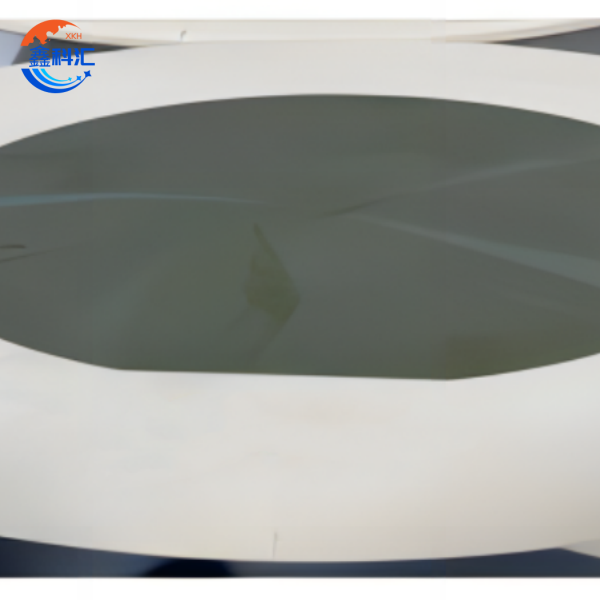

ອຸປະກອນບາງ Wafer ສໍາລັບການປຸງແຕ່ງ Sapphire / SiC / Si Wafers 4 ນິ້ວ-12 ນິ້ວ

ຫຼັກການການເຮັດວຽກ

ຂະບວນການເຮັດໃຫ້ບາງໆຂອງ wafer ດໍາເນີນການຜ່ານສາມຂັ້ນຕອນ:

ການຫລໍ່ຫຼອມ: ລໍ້ເພັດ (ຂະຫນາດ 200-500 μm) ເອົາວັດສະດຸ 50-150 μm ຢູ່ທີ່ 3000-5000 rpm ເພື່ອຫຼຸດຜ່ອນຄວາມຫນາຢ່າງໄວວາ.

ການຂັດລະອຽດ: ລໍ້ລະອຽດ (ຂະໜາດຂອງເມັດ 1–50 μm) ຫຼຸດຄວາມໜາລົງເປັນ 20–50 μm ທີ່ <1 μm/s ເພື່ອຫຼຸດຜ່ອນຄວາມເສຍຫາຍຂອງພື້ນຜິວ.

ການຂັດເງົາ (CMP): ສານເຄມີ-ກົນຈັກ slurry ກໍາຈັດຄວາມເສຍຫາຍທີ່ຕົກຄ້າງ, ບັນລຸ Ra <0.1 nm.

ວັດສະດຸທີ່ເຂົ້າກັນໄດ້

Silicon (Si): ມາດຕະຖານສໍາລັບ CMOS wafers, thinned ກັບ 25 μmສໍາລັບການ stacking 3D.

Silicon Carbide (SiC): ຕ້ອງການລໍ້ເພັດພິເສດ (ຄວາມເຂັ້ມຂຸ້ນຂອງເພັດ 80%) ສໍາລັບຄວາມຫມັ້ນຄົງຂອງຄວາມຮ້ອນ.

Sapphire (Al₂O₃): thinned ເປັນ 50 μm ສໍາລັບຄໍາຮ້ອງສະຫມັກ UV LED.

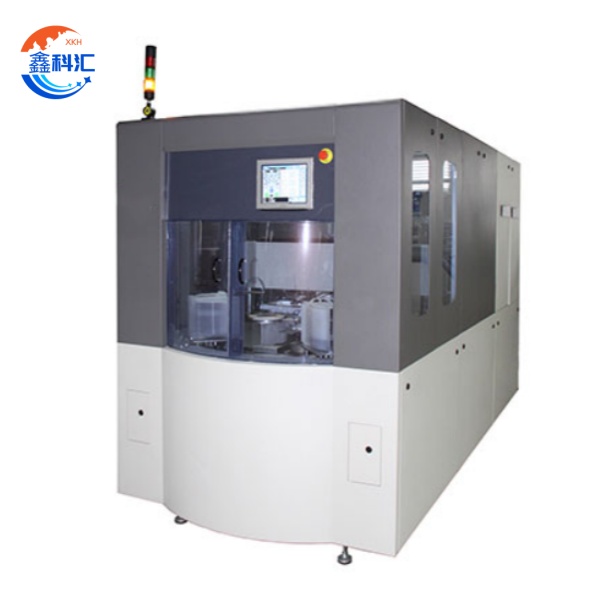

ອົງປະກອບຂອງລະບົບຫຼັກ

1. ລະບົບການຕັດ

Dual-Axis Grinder: ສົມທົບການຂັດຫຍາບ / ລະອຽດໃນເວທີດຽວ, ຫຼຸດຜ່ອນເວລາຮອບວຽນ 40%.

Aerostatic Spindle: 0–6000 rpm ຊ່ວງຄວາມໄວທີ່ມີ <0.5 μm radial runout.

2. ລະບົບການຈັດການ Wafer

Vacuum Chuck: > 50 N ກໍາລັງຖືທີ່ມີຄວາມຖືກຕ້ອງຂອງຕໍາແຫນ່ງ ± 0.1 μm.

ແຂນຫຸ່ນຍົນ: ຂົນສົ່ງ wafers 4–12 ນິ້ວດ້ວຍຄວາມໄວ 100 mm/s.

3. ລະບົບການຄວບຄຸມ

Laser Interferometry: ການຕິດຕາມຄວາມຫນາໃນເວລາທີ່ແທ້ຈິງ (ຄວາມລະອຽດ 0.01 μm).

AI-Driven Feedforward: ຄາດຄະເນການສວມໃສ່ລໍ້ ແລະປັບຕົວກໍານົດການອັດຕະໂນມັດ.

4. ຄວາມເຢັນແລະທໍາຄວາມສະອາດ

ການທໍາຄວາມສະອາດ Ultrasonic: ລົບອະນຸພາກ>0.5 μmທີ່ມີປະສິດທິພາບ 99.9%.

ນ້ໍາ Deionized: ເຮັດໃຫ້ wafer ເຢັນເຖິງ <5°C ຂ້າງເທິງສະພາບແວດລ້ອມ.

ຂໍ້ໄດ້ປຽບຫຼັກ

1. Ultra-High Precision: TTV (Total Thickness Variation) <0.5 μm, WTW (Within-Wafer Thickness Variation) <1 μm.

2. Multi-Process Integration: ປະສົມປະສານການຂັດ, CMP, ແລະ plasma etching ໃນເຄື່ອງດຽວ.

3. ຄວາມເຂົ້າກັນໄດ້ຂອງວັດສະດຸ:

ຊິລິຄອນ: ການຫຼຸດຜ່ອນຄວາມຫນາຈາກ 775 μmຫາ 25 μm.

SiC: ບັນລຸໄດ້ <2 μm TTV ສໍາລັບຄໍາຮ້ອງສະຫມັກ RF.

Doped Wafers: ຟອສຟໍຣັສ-ໂດບ ແວເຟີ InP ທີ່ມີຄວາມຕ້ານທານ <5%.

4. ອັດຕະໂນມັດອັດສະລິຍະ: ການເຊື່ອມໂຍງ MES ຫຼຸດຜ່ອນຄວາມຜິດພາດຂອງມະນຸດ 70%.

5. ປະສິດທິພາບພະລັງງານ: ການໃຊ້ພະລັງງານຕໍ່າກວ່າ 30% ຜ່ານເບຣກແບບຟື້ນຟູ.

ຄໍາຮ້ອງສະຫມັກທີ່ສໍາຄັນ

1. ການຫຸ້ມຫໍ່ແບບພິເສດ

• 3D ICs: Wafer thinning ສາມາດເຮັດໃຫ້ການ stacking ຕາມແນວຕັ້ງຂອງ logic/memory chips (ເຊັ່ນ: HBM stacks), ບັນລຸ 10× ແບນວິດທີ່ສູງຂຶ້ນແລະ 50% ການບໍລິໂພກພະລັງງານຫຼຸດລົງເມື່ອທຽບກັບການແກ້ໄຂ 2.5D. ອຸປະກອນສະຫນັບສະຫນູນການຜູກມັດແບບປະສົມແລະ TSV (Through-Silicon Via), ທີ່ສໍາຄັນສໍາລັບໂປເຊດເຊີ AI / ML ທີ່ຕ້ອງການ <10 μm interconnect pitch. ສໍາລັບຕົວຢ່າງ, wafers 12 ນິ້ວ thinned ກັບ 25 μmອະນຸຍາດໃຫ້ stacking 8+ ຊັ້ນໃນຂະນະທີ່ຮັກສາ warpage <1.5%, ທີ່ຈໍາເປັນສໍາລັບລະບົບ LiDAR ລົດຍົນ.

• ການຫຸ້ມຫໍ່ພັດລົມ: ໂດຍການຫຼຸດຜ່ອນຄວາມຫນາຂອງ wafer ເປັນ 30 μm, ຄວາມຍາວຂອງການເຊື່ອມຕໍ່ກັນໄດ້ຖືກສັ້ນລົງ 50%, ຫຼຸດຜ່ອນຄວາມລ່າຊ້າຂອງສັນຍານ (<0.2 ps/mm) ແລະເຮັດໃຫ້ 0.4 ມມບາງໆ chiplets ສໍາລັບ SoCs ມືຖື. ຂະບວນການດັ່ງກ່າວໄດ້ໃຊ້ສູດການຄິດໄລ່ການບີບອັດທີ່ຊົດເຊີຍຄວາມກົດດັນເພື່ອປ້ອງກັນການເກີດສົງຄາມ (> 50 μm TTV ຄວບຄຸມ), ຮັບປະກັນຄວາມຫນ້າເຊື່ອຖືໃນຄໍາຮ້ອງສະຫມັກ RF ທີ່ມີຄວາມຖີ່ສູງ.

2. ເອເລັກໂຕຣນິກພະລັງງານ

• ໂມດູນ IGBT: ການເຮັດໃຫ້ບາງລົງເຖິງ 50 μm ຫຼຸດຜ່ອນຄວາມຕ້ານທານຄວາມຮ້ອນເປັນ <0.5°C/W, ເຮັດໃຫ້ 1200V SiC MOSFETs ເຮັດວຽກຢູ່ທີ່ອຸນຫະພູມ 200°C. ອຸປະກອນຂອງພວກເຮົາໃຊ້ການຂັດຫຼາຍຂັ້ນຕອນ (ຫຍາບ: 46 μm grit →ລະອຽດ: 4 μm grit) ເພື່ອລົບລ້າງຄວາມເສຍຫາຍ subsurface, ບັນລຸໄດ້ > 10,000 ຮອບວຽນຂອງຄວາມຫນ້າເຊື່ອຖືຂອງວົງຈອນຄວາມຮ້ອນ. ນີ້ແມ່ນສິ່ງສໍາຄັນສໍາລັບ EV inverters, ບ່ອນທີ່ wafers SiC ຫນາ 10 μmປັບປຸງຄວາມໄວການສະຫຼັບໂດຍ 30%.

• ອຸປະກອນພະລັງງານ GaN-on-SiC: Wafer thinning ເປັນ 80 μm ເສີມຂະຫຍາຍການເຄື່ອນທີ່ຂອງເອເລັກໂຕຣນິກ (μ> 2000 cm²/V·s) ສໍາລັບ 650V GaN HEMTs, ຫຼຸດຜ່ອນການສູນເສຍ conduction 18%. ຂະບວນການດັ່ງກ່າວໃຊ້ laser-assisted dicingເພື່ອປ້ອງກັນບໍ່ໃຫ້ເກີດຮອຍແຕກໃນລະຫວ່າງການບາງໆ, ບັນລຸ <5 μm edge chipping ສໍາລັບເຄື່ອງຂະຫຍາຍສຽງ RF.

3. Optoelectronics

• GaN-on-SiC LEDs: 50 μm sapphire substrates ປັບປຸງປະສິດທິພາບການສະກັດແສງສະຫວ່າງ (LEE) ເປັນ 85% (vs. 65% ສໍາລັບ 150 μm wafers) ໂດຍການຫຼຸດຜ່ອນການດັກ photon. ການຄວບຄຸມ TTV ຕ່ໍາສຸດຂອງອຸປະກອນຂອງພວກເຮົາ (<0.3 μm) ຮັບປະກັນການປ່ອຍອາຍພິດ LED ເປັນເອກະພາບໃນທົ່ວ wafers 12 ນິ້ວ, ທີ່ສໍາຄັນສໍາລັບຈໍສະແດງຜົນ Micro-LED ຮຽກຮ້ອງໃຫ້ມີຄວາມສອດຄ່ອງຂອງຄວາມຍາວຄື້ນ <100nm.

• Silicon Photonics: wafers ຊິລິໂຄນຫນາ 25μm ເຮັດໃຫ້ການສູນເສຍການຂະຫຍາຍພັນຕ່ໍາ 3 dB/cm ໃນ waveguides, ທີ່ສໍາຄັນສໍາລັບ 1.6 Tbps optical transceivers. ຂະບວນການປະສົມປະສານ CMP smoothing ເພື່ອຫຼຸດຜ່ອນຄວາມຫຍາບຂອງພື້ນຜິວເປັນ Ra <0.1 nm, ເພີ່ມປະສິດທິພາບການເຊື່ອມໂລຫະໂດຍ 40%.

4. ເຊັນເຊີ MEMS

• ເຄື່ອງວັດແທກຄວາມເລັ່ງ: 25 μm wafers ຊິລິໂຄນບັນລຸ SNR >85 dB (vs. 75 dB ສໍາລັບ 50 μm wafers) ໂດຍການເພີ່ມຄວາມອ່ອນໄຫວຂອງຫຼັກຖານສະແດງມະຫາຊົນ displacement. ລະບົບການບີບອັດສອງແກນຂອງພວກເຮົາຈະຊົດເຊີຍການຫຼຸດຄວາມຄຽດ, ຮັບປະກັນຄວາມອ່ອນໄຫວ <0.5% ເກີນ -40°C ຫາ 125°C. ແອັບພລິເຄຊັ່ນລວມມີການກວດຫາອຸປະຕິເຫດໃນລົດຍົນ ແລະການຕິດຕາມການເຄື່ອນໄຫວ AR/VR.

• ເຊັນເຊີຄວາມດັນ: ການເຮັດໃຫ້ບາງລົງເຖິງ 40 μm ເຮັດໃຫ້ໄລຍະການວັດແທກ 0–300 bar ດ້ວຍ <0.1% FS hysteresis. ການນໍາໃຊ້ການເຊື່ອມຕໍ່ຊົ່ວຄາວ (ບັນທຸກແກ້ວ), ຂະບວນການຫຼີກເວັ້ນການກະດູກຫັກ wafer ໃນລະຫວ່າງການ etching backside, ບັນລຸໄດ້ <1 μmຄວາມທົນທານຕໍ່ overpressure ສໍາລັບ sensors IoT ອຸດສາຫະກໍາ.

• ການປະສານທາງດ້ານວິຊາການ: ອຸປະກອນການຂັດບາງໆຂອງ wafer ຂອງພວກເຮົາໄດ້ລວມເອົາການຂັດກົນຈັກ, CMP, ແລະ plasma etching ເພື່ອແກ້ໄຂສິ່ງທ້າທາຍດ້ານວັດສະດຸທີ່ຫຼາກຫຼາຍ (Si, SiC, Sapphire). ສໍາລັບຕົວຢ່າງ, GaN-on-SiC ຮຽກຮ້ອງໃຫ້ມີການຂັດປະສົມ (ລໍ້ເພັດ + plasma) ເພື່ອດຸ່ນດ່ຽງຄວາມແຂງແລະການຂະຫຍາຍຄວາມຮ້ອນ, ໃນຂະນະທີ່ເຊັນເຊີ MEMS ຕ້ອງການຄວາມຫຍາບຂອງພື້ນຜິວ 5 nm ໂດຍຜ່ານການຂັດ CMP.

• ຜົນກະທົບດ້ານອຸດສາຫະກໍາ: ໂດຍການເຮັດໃຫ້ wafers ທີ່ບາງກວ່າ, ປະສິດທິພາບສູງກວ່າ, ເຕັກໂນໂລຊີນີ້ເຮັດໃຫ້ການປະດິດສ້າງໃນຊິບ AI, ໂມດູນ 5G mmWave, ແລະເອເລັກໂຕຣນິກທີ່ມີຄວາມຍືດຫຍຸ່ນ, ມີຄວາມທົນທານ TTV <0.1 μm ສໍາລັບຈໍສະແດງຜົນທີ່ສາມາດພັບໄດ້ແລະ <0.5 μm ສໍາລັບເຊັນເຊີ LiDAR ລົດຍົນ.

ການບໍລິການຂອງ XKH

1. ການແກ້ໄຂທີ່ປັບແຕ່ງ

ການຕັ້ງຄ່າທີ່ສາມາດຂະຫຍາຍຕົວໄດ້: ການອອກແບບຫ້ອງ 4–12 ນິ້ວທີ່ມີການໂຫຼດອັດຕະໂນມັດ / unloading.

Doping ສະຫນັບສະຫນູນ: ສູດທີ່ກໍາຫນົດເອງສໍາລັບໄປເຊຍກັນ Er / Yb-doped ແລະ wafers InP / GaAs.

2. ສະຫນັບສະຫນູນ End-to-End

ການພັດທະນາຂະບວນການ: ການທົດລອງຟຣີດໍາເນີນການກັບການເພີ່ມປະສິດທິພາບ.

ການຝຶກອົບຮົມທົ່ວໂລກ: ກອງປະຊຸມວິຊາການປະຈໍາປີກ່ຽວກັບການບໍາລຸງຮັກສາແລະການແກ້ໄຂບັນຫາ.

3. ການປຸງແຕ່ງຫຼາຍອຸປະກອນ

SiC: Wafer thinning ເປັນ 100 μm ດ້ວຍ Ra <0.1 nm.

Sapphire: ຄວາມຫນາ 50μm ສໍາລັບປ່ອງຢ້ຽມເລເຊີ UV (ການຖ່າຍທອດ> 92% @ 200 nm).

4. ການບໍລິການມູນຄ່າເພີ່ມ

ການສະຫນອງການບໍລິໂພກ: ລໍ້ເພັດ (2000+ wafers / ຊີວິດ) ແລະ CMP slurries.

ສະຫຼຸບ

ອຸປະກອນເຮັດໃຫ້ບາງ wafer ນີ້ສະຫນອງຄວາມແມ່ນຍໍາຊັ້ນນໍາຂອງອຸດສາຫະກໍາ, versatility ຫຼາຍວັດສະດຸ, ແລະອັດຕະໂນມັດ smart, ເຮັດໃຫ້ມັນຂາດບໍ່ໄດ້ສໍາລັບການເຊື່ອມໂຍງ 3D ແລະພະລັງງານເອເລັກໂຕຣນິກ. ການບໍລິການທີ່ສົມບູນແບບຂອງ XKH - ຈາກການປັບແຕ່ງເພື່ອຫຼັງການປຸງແຕ່ງ - ຮັບປະກັນໃຫ້ລູກຄ້າບັນລຸປະສິດທິພາບຄ່າໃຊ້ຈ່າຍແລະປະສິດທິພາບທີ່ດີເລີດໃນການຜະລິດ semiconductor.